Фильтры. Особенности рукавных фильтров

Фильтры широко используются в промышленности для тонкой очистки вентиляционного воздуха от примесей, а также для промышленной и санитарной очистки газовых выбросов.

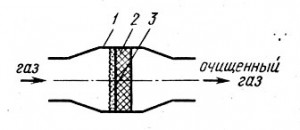

Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении дисперсных сред через них. Принципиальная схема процесса фильтрования в пористой перегородке показана на рис. 25. Фильтр представляет собой корпус 1, разделенный пористой перегородкой (фильтроэлементом) 2 на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной

части пористой перегородки и задерживаются в порах. Частицы примесей образуют на поверхности перегородки слой 3 и таким образом становятся для вновь поступающих частиц частью фильтровой перегородки, что увеличивает эффективность очистки фильтра и перепад давления на фильтроэлементе. Осаждение частиц на поверхность пор фильтроэлемента происходит в результате совокупного действия эффекта касания, а также процессов диффузионного, инерционного и гравитационного осаждения частиц.

Эффект касания возникает при условии соприкосновения частиц примесей с поверхностью волокон, зерен или других элементов, образующих поверхность пор. Соприкосновение происходит при условии, что траектория частиц примесей проходит от поверхности пор на расстоянии, равном или менее радиуса частицы. Этот процесс протекает по всему объему порового пространства. Эффективность очистки касанием г)к определяется соотношением характерных размеров пор dn и частиц dч. При dч>dп наблюдается отсеивание частиц входной поверхностью фильтра (ситовый эффект) с образованием слоя осадка.

Процесс осаждения частиц на поверхность пор за счет броуновской диффузии обусловлен хаотическим тепловым движением молекул газа, постоянно соударяющихся с частицами примесей. В результате таких соударений частицы смещаются с линий тока и осаждаются на поверхности пор. Чем меньше частицы и меньше скорость их движения, тем эффективнее протекает процесс захвата частиц за счет броуновской диффузии. Эффективность захвата частиц за счет диффузионного эффекта при вязком обтекании элементов поверхности пор в упрощенном виде можно представить в виде ηд=k(dпdчωф)-2/3, где k — коэффициент; dп — характерный размер порового пространства; ωф — скорость фильтрации. Экспериментально доказано, что процесс захвата частиц за счет броуновской диффузии становится заметным при dч<0,1 мкм и скорости их движения менее 1 м/с.

Процесс инерционного осаждения частиц примесей на поверхности пор фильтроэлемента происходит из-за воздействия на частицы сил инерции, возникающих при отклонении линии тока от прямолинейного движения. При огибании потоком криволинейной поверхности пор частицы, стремясь сохранить свое прямолинейное движение, переходят с одной линии тока на другую и касаются поверхности пор. Многочисленные исследования показали, что инерционный эффект осаждения частиц зависит от величины критерия Стокса и критерия Рейнольдса: η=f(St, Re), где St = d2чωфрчkк/(9dчμ) — критерий Стокса; рч — плотность частиц; kк — поправка Кенингема-Милликена на увеличение подвижности частиц, размер которых сравним со средней длиной, свободного пробега газовых молекул lм, kк=1+(1,257 + 0,4 е-55dч/lм )2lм/dч при lм = μ(πM/2RгT)05/pг, где М — масса 1 моля газа; Rг — газовая постоянная; Т — температура газа, К.

Значения поправки kк на скольжение приведены ниже:

| dч, мкм | 0,003 | 0,01 | 0,03 | 0,1 | 0,3 | 1,0 | 3,0 | 10,0 |

| kк | 90 | 24,5 | 7,9 | 2,9 | 1,57 | 1,16 | 1,03 | 1,00 |

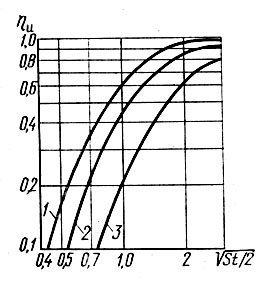

Зависимость эффективности очистки газов за счет инерционного эффекта ηи от числа Стокса, полученная в опытах с захватом частиц отдельными волокнами, показана на рис. 26. Эти графики можно использовать для расчета эффективности волокнистых фильтроэле-ментов. Инерционный эффект осаждения частиц практически отсутствует при движении частиц размером менее 1 мкм со скоростью менее 1 м/с. Возникновение режима инерционного осаждения частиц на поверхности пор фильтроэлемента характеризуется критическим числом StКР; при St<StKР ηи=0. Для условий вязкого обтекания цилиндра при Re=0,1 критическое число Стокса равно 4,3 ± 0,1. Рост числа Рейнольдса газового потока приводит к снижению значений StKР до 0,1-0,2.

Процесс гравитационного осаждения частиц на поверхность пор может происходить в результате их оседания со скоростью витания. Эффективность очистки за счет этого эффекта ηг для цилиндра, расположенного горизонтально поперек потока, определяется соотношением ηг=ωв/ωф=St/2Fr, где Fr=ω2ф/dц — критерий Фруда; ωв — скорость витания частиц; dц — диаметр цилиндра.

В реальных фильтрах вследствие малых скоростей витания частиц по сравнению со скоростью фильтрации гравитационный механизм осаждения частиц не играет заметной роли. Этот эффект становится заметным лишь при фильтрации аэрозоля с частицами диаметром 1 мкм со скоростью менее 0,05 см/с.

Общая эффективность очистки газового потока η с учетом всех рассмотренных процессов осаждения частиц на поверхность пор может быть найдена по формуле

η=1-(1-ηк)(1-ηд)(1-ηи)(1-ηг)

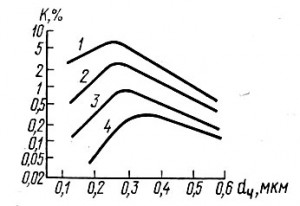

При определении общей эффективности очистки газа (или коэффициента проскока) на фильтроэлементе необходимо учитывать, что процессы осаждения частиц на поверхности пор в значительной степени зависят от размера частиц примесей, скорости фильтрации, размеров пор фильтроэлемента, состояния поверхности пор, параметров газового потока и др. Опыты, приведенные на фильтроэлементах из стеклянных волокон размером 1,5 мкм (рис. 27), указывают на экстремальный характер зависимости коэффициента проскока К частиц от их размера и скорости фильтраций. Восходящие ветви левой части кривых относятся к области доминирующего значения диффузного процесса осаждения, нисходящие ветви относятся к частицам, в осаждении которых все большую роль начинает играть эффект инерционного осаждения.

Рис. 27. Зависимость коэффициента проскока К от размеров частиц и скорости фильтрации ωф, см/с: 1 — 0,94; 2 — 0,42; 3 — 0,21; 4 — 0,094

Из рис. 27 видно, что рост скорости фильтрации смещает максимум проскока в сторону частиц с меньшим диаметром, что хорошо согласуется с теоретическими представлениями о влиянии- скорости фильтрации на диффузный и инерционный процессы осаждения частиц на поверхность пор. Наличие максимумов на кривых свидетельствует о возможном неблагоприятном сочетании параметров процесса фильтрования, свойств фильтроэлемента и примесей, при котором. могут возникать условия максимального снижения эффективности процесса очистки.

Кроме рассмотренных механизмов оседания частиц на поверхность пор большое значение имеют такие процессы, как фильтрование частиц слоем осадка, образующегося на входной поверхности фильтроэлемента; процесс постепенного закупоривания пор слоем осадка и т. п. Эти процессы носят нестационарный характер с изменением параметров в течение всего времени работы фильтроэлемента.

В фильтроэлементах из диэлектрических материалов на процессы фильтрования существенное значение может оказывать наличие зарядов на поверхности пор. Так, получившие широкое применение фильтры ФП (фильтры Петрянова) из ультратонких перхлорвинило-вых волокон (ФПП), как правило, несут на поверхности волокон заряды, и поэтому в начальной стадии процесса фильтрования на них достигается высокая эффективность очистки аэрозолей от примесей. Так, например, при фильтровании запыленного газа (dч=0,34 мкм) через свежий материал ФПП при скорости фильтрации 0,01 м/с достигается коэффициент проскока 0,0001%, а после снятия заряда в тех же условиях коэффициент проскока становится равным 10%.

Все это существенно затрудняет теоретическое определение эффективности очистки фильтроэлементов. На практике величина η обычно находится экспериментально.

Классификация фильтров основана на типе фильтровой перегородки, конструкции фильтра и его назначении, тонкости очистки и др.

По типу перегородки все фильтры делятся на фильтры: 1) с зернистыми слоями (неподвижные свободно насыпанные зернистые материалы, псевдоожиженные слои); 2) с гибкими пористыми перегородками (ткани, войлоки, волокнистые маты, губчатая резина, пенополиуретан и др.); 3) с полужесткими пористыми перегородками (вязаные сетки, прессованные спирали и стружка и др.); 4) с жесткими пористыми перегородками (пористая керамика, пористые металлы и Др.).

Фильтрующие зернистые слои, состоящие из зерен различной формы, используются для очистки газов от крупных примесей. Наибольшее применение для очистки газов от пылей механического происхождения (от дробилок, грохотов, сушилок, мельниц и др.) нашли фильтры из гравия. Такие фильтры дешевы, просты в эксплуатации и обеспечивают высокую эффективность очистки (до 0,99) газов от крупнодисперсной пыли.

Широко используются для изготовления фильтроэлементов различные ткани и войлоки. Хорошими фильтрующими свойствами обладают хлопчатобумажные и шерстяные ткани, однако сейчас они заменяются синтетическими тканями, которые обладают высокой прочностью, повышенной тепловой и химической стойкостью. Стоимость синтетических тканей, как правило, ниже стоимости натуральных тканей. Основные свойства некоторых тканей для фильтрования приведены

| Ткань | Толщина, мм | Воздухопроницаемость, при Δр=49Па, м3/м2•мин | Термостойкость, °С | Химическая стойкость в среде | |||

| при длительном воздействии | при кратковременном воздействии | кислот | щелочей | растворителей | |||

| Сукно №2 | 1,5 | 3 | 65-85 | 90-95 | ОП | ОП | Х |

| Нитрон | 1,6 | 7,5 | 120 | 150 | Х-У | У | Х |

| Лавсан | 1,4 | 4,0 | 130 | 160 | Х | У-П | Х |

| Хлорин №5231 | 1,32 | 7,6 | 65-70 | 80-90 | ОХ | О-Х | У-Х |

| Стеклоткань | 0,22 | 2,7 | 240 | 315 | Х | У-П | ОХ |

| ТССНФ | — | — | — | — | — | — | — |

(ОХ — очень хорошая; X — хорошая; У — удовлетворительная: П — плохая; ОП — очень плохая)

в табл. 23. Дальнейшее совершенствование тканей для фильтрования направлено на повышение их термохимических и теплопрочностных свойств с целью использования в системах очистки горячих газов.

Для тонкой очистки газов от примесей часто применяется нетканый материал, который представляет собой волокнистый слой с хаотическим расположением волокон. К таким материалам относятся и войлоки, полученные на специальных иглопробивных машинах. Тонкость и эффективность очистки войлоков выше, чем у фильтрующих элементов из тканей, изготовленных из нитей того же диаметра.

Для ультратонкой очистки газов используются материалы типа ФП. Они представляют собой нанесенные на марлевую подложку (или основу из скрепленных между собой Тэолее толстых волокон) слои синтетических волокон диаметром 1-2 мкм. В качестве полимеров для ФП используются перхлорвинил (ФПП), фторполимеры (ФПФ) и др. Материалы ФП характеризуются высокими фильтрующими свойствами и малой толщиной (от 0,2 до 1 мм). Этот материал рекомендуется применять для очистки агрессивных газов, заменяя при этом марлевую подложку на стойкую в данной среде. Наибольшее распространение получили перхлорвиниловые волокна, характеризующиеся влагостойкостью и высокой химической стойкостью в кислотах, щелочах, растворах солей, органических растворителях. Однако термостойкость этих волокон невелика (60 ÷ ÷ 70° С). Ацетатные волокна недостаточно стойки к влаге, кислотам, щелочам, но термостойкость их достигает 150° С. Пылеемкость материалов типа ФП составляет 50-100 г/м2. К числу недостатков этих материалов следует отнести их низкую прочность.

Одним из распространенных фильтрующих материалов являются проволочные сетки, изготовленные из низкоуглеродистых или высоколегированных сталей, меди, латуни, брозы, никеля и др. Сетки производят в соответствии с ГОСТ 3187-76, ГОСТ 6613-73 и ГОСТ 3584-73. Фильтрующие элементы, выполненные из сеток, могут работать в широком диапазоне температур от 0 до 1000 К в агрессивных и неагрессивных средах. Тонкость очистки определяется размером ячейки сетки. Уменьшение размеров ячейки повышает тонкость очистки, однако ведет к повышению ее гидравлического сопротивления. Абсолютная тонкость очистки современными сетчатыми фильтрующими элементами достигает 15-20 мкм, однако при значительных перепадах давления на фильтре полотно сетки начинает деформироваться, ячейки теряют свою форму, что приводит к местному увеличению размеров проходных отверстий. Для устранения эффекта увеличения размеров проходных сечений применяют спекание узлов сетки после переплетения. Сетки со спеченными узлами обычно прокатывают для обеспечения однородности размеров пор. Применение синтерированных сеток (сетки со спеченными узлами) исключают деформацию проходных отверстий, однако значительно усложняет технологию изготовления сеток.

Сетчатые фильтрующие элементы часто изготовляют многослойными, что несколько увеличивает тонкость и эффективность очистки, но приводит к росту гидравлического сопротивления фильтрующего элемента пропорционально количеству слоев сеток. Фильтрующие элементы из сеток, обладая рядом преимуществ по сравнению с фильтрующими элементами из тканей и войлока, уступают им по тонкости очистки.

Расчет гидравлического сопротивления фильтрующих элементов из сеток необходимо проводить по формуле (4) с учетом данных, приведенных в табл. 24.

| Номер сетки по ГОСТ 3584-73 | Число слоев | Критериальная зависимость | Диапазон измерения чисел Re |

| 004 | 1 | ζ=4,5+107/Re | 4-600 |

| 0056 | 1 | ζ=3,5+100/Re | 10-600 |

| 0071 | 1 | ζ=3,6+105/Re | 10-600 |

| 0800 | 1 | ζ=3,0+100/Re | 10-600 |

| 025 | 1 | ζ=3,0+105/Re | 10-500 |

| 004 | 2 | ζ=12,9+55/Re | 50-500 |

| 0056 | 2 | ζ=7,5+178/Re | 50-500 |

| 0071 | 2 | ζ=7,6+215/Re | 30-500 |

| 0080 | 2 | ζ=5,5+240/Re |

В последние годы во всех технически развитых странах ведутся работы по созданию фильтрующих элементов из пористой керамики и пористых металлов различных типов [3]. Пористым металлическим фильтрующим элементам свойственны достаточно высокая прочность и пластичность. В зависимости от марки применяемого материала можно обеспечить необходимую коррозионную стойкость, жаростойкость, окалиностойкость и теплопрочность. Металлические пористые фильтроэлементы хорошо сопротивляются резким колебаниям температур, они технологичны: свариваются, допускают пайку и механическую обработку на металлорежущих станках. Фильтрующие элементы из пористых металлов находят все большее применение для очистки газов и жидкостей от примесей в технологических процессах и с успехом используются для очистки от примесей горячих дымовых выбросов, туманов кислот и масел.

По конструктивному признаку воздушные фильтры, выпускаемые в СССР, делятся на ячейковые (рамочные и каркасные) и рулонные.

Для очистки воздуха в системах вентиляции обычно используются ячейковые фильтры, представляющие собой рамку или каркас с фильтрующими элементами, выполненными из набора металлических сеток (фильтры Рекка — ФяР), винипластовых сеток (ФяВ), пенополиуретана (ФяП), упругого стекловолокна (ФяУ), войлока и др. Выбор типа фильтрующих материалов зависит от требуемой тонкости очистки, химического состава загрязнителей и условий эксплуатации фильтра. В табл. 25 приведены основные параметры ячейковых фильтров.

| Тип фильтра | Площадь фильтрации, м2 | Пылеемкость, г/м2, при Δр=2Δрнач | Эффективность очистки | Перепад давления в начале работы, Па, при производительности 1540 м3/ч |

| ФяР | 0,22 | 1500 | ≤ 0,8 | 40 |

| ФяВ | 0,22 | 1500 | ≤ 0,8 | 40 |

| ФяП | 0,22 | 200 | ≤ 0,8 | 60 |

| ФяУ | 0,22 | 400 | ≤ 0,8 | 40 |

(У фильтров ФяУ пылеемкость соответствует условию Δр=5Δрнач, а перепад давления в начале работы отнесен к производительности 2200 м/ч)

Для повышения эффективности очистки воздуха можно использовать каркасные фильтры с набивкой каркаса волокнистыми материалами. Одним из фильтров такого типа (ПФ-6) обеспечивается очистка шахтного воздуха с эффективностью 0,80-0,85 при начальной запыленности до 3 мг/м3. Гидравлическое сопротивление фильтра ПФ-6 составляет 200 Па при производительности 12000 м3/ч.

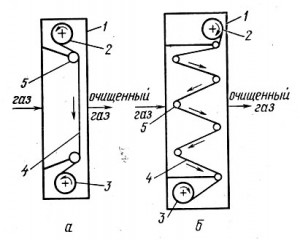

Недостатком ячейковых фильтров является их ограниченный срок службы из-за быстрого засорения ячеек фильтрующего элемента и образования слоя осадка на его входной части, что требует частой смены фильтрующих элементов или их периодической очистки от слоя осадка (регенерации). Этот недостаток частично устраняется при использовании рулонных фильтров (рис. 28,а), которые нашли применение для очистки воздуха с концентрацией примесей не более 10 мг/м3. В каркасе 1 такого фильтра устанавливаются подающий 2 и приемный 3 барабаны, на которых укреплена фильтрующая ткань 4 и направляющие ролики 5. Периодйческая подача нового участка фильтрующей ткани выполняется автоматически или вручную при достижении максимально допустимого перепада давлений на фильтрующей перегородке (обычно Δр=(2-3)Δрнач). Для уменьшения габаритов рулонных фильтров или увеличения их производительности по газу применяют компактные фильтры (рис. 28, б), в которых фильтрующая ткань зигзагообразно поступает через направляющие ролики 5 от подающего к приемному барабану.

Для рулонных фильтров применяют различные ткани, которые обычно не регенерируют. Характеристики некоторых рулонных фильтров приведены в табл. 26.

| Тип фильтра | Материал фильтроэлемента | Δрнач, Па | Δркон, Па | Пылеемкость, г/м2 | Длина фильтроэлемента, м | Эффективность очистки | Допустимая концентрация загрязнений, мг/м3 |

| ФРП | Нетканный материал ФВН | 100-120 | 200-240 | 130 | 100 | ≤ 0,8 | ≤ 10 |

| ФРУ | Упругое стекловолокно | 40-50 | 140 | 300 | 25 | 0,8-0,9 | ≤ 1 |

В некоторых ячейковых и рулонных фильтрах используется масляное покрытие фильтрующей перегородки, что уменьшает проскок частиц через фильтр.

Однако при этом возникают определенные трудности, связанные с уносом масла из фильтра и его последующем осаждении на элементах конструкций за фильтром, на крышах зданий и тротуарах.

Для тонкой очистки газов от радиоактивных, токсических, биологических и других субмикронных аэрозолей с концентрацией не более 0,5 мг/м3 применяются фильтры с фильтрующими элементами из материала ФП. Фильтры такого типа (ЛАИК, Д, В, ФБ и др.) используют при температуре газа до 60° С. Их гидравлическое сопротивление не превышает 400-600 Па, а эффективность очистки достигает 0,999 и более.

Во всех системах тонкой очистки с фильтрами на основе материала ФП целесообразно применять пред-фильтры, которые должны полностью улавливать частицы крупнее 1 мкм и снижать концентрацию примесей до 0,5 мг/м3. В предфильтрах в качестве материала обычно используются фильтрующие ткани.

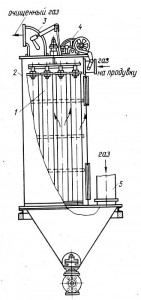

Наибольшее распространение в промышленности для сухой очистки газовых выбросов от примесей имеют тканевые рукавные фильтры (рис. 29). В корпусе фильтра 2 устанавливается необходимое число рукавов, во внутреннюю полость которых подается запыленный газ от входного патрубка 5. Частицы загрязнений за счет ситового и других эффектов оседают в ворсе и образуют пылевой слой на внутренней поверхности рукавов. Очищенный воздух выходит из фильтра через патрубок 3. При достижении определенного перепада давления на фильтре его отключают от системы и производят регенерацию встряхиванием рукавов с обратной их продувкой сжатым газом. Регенерация осуществляется специальным устройством 4. При очистке ткани удаляется значительная часть пылевого слоя, но внутри ткани между волокнами остается достаточное количество пыли, что обеспечивает высокую эффективность очистки газов в фильтре после его регенерации.

Для изготовления рукавов применяют различные ткани и войлоки. Свойства некоторых тканей, применяемых в рукавных фильтрах, приведены в табл. 23. Рукавные тканевые фильтры используются при входных концентрациях примесей до 60 г/м3 и обеспечивают эффективность очистки выше 0,99. Гидравлическое сопротивление фильтров обычно не превышает 500-2000 Па. Производительность по газу зависит от числа рукавов, объединенных в общий корпус. В крупногабаритных фильтрах большой производительности число рукавов может достигать нескольких сотен штук.

Одним из условий нормальной работы рукавных фильтров является поддержание температуры очищаемых газов по газовому тракту фильтра в определенных пределах. Температура газа на входе в фильтр, с одной стороны, не должна превышать максимально допустимую для ткани и, с другой стороны, быть выше температуры точки росы на 15-30° С.